Polttoainebrikettien puristin: vaihtoehdot asennusten tekemiseen sahanpurun puristamiseksi omin käsin

Lämmitys sahanpurulla tai lastuilla on maamme asukkaille yleinen asia, joka on lainattu Euroopan maista.Niiden suosio johtuu raaka-aineiden alhaisista kustannuksista ja hyvästä ominaislämpöarvosta palamisen aikana. Luomalla kotitekoisen brikettipuristimen saat korkealaatuista polttoainetta käytännössä ilmaiseksi.

Kerromme sinulle kuinka tehdä yksinkertainen ja edullinen kone briketoidun polttoaineen valmistukseen. Ehdottamamme artikkeli näyttää suunnittelun ja antaa kokoonpanovinkkejä. Valmistustekniikka ja vaatimukset lähtöpuumateriaalille esitetään.

Artikkelin sisältö:

Brikettien valmistustekniikka

Pellettien ja brikettien valmistus puujätteestä puristamalla on pitkään vakiintunut prosessi. Siksi, kun luot kotitekoisen koneen korkealaatuisen "eurooppalaisen polttopuun" saamiseksi, sinun ei tarvitse keksiä mitään, mutta voit soveltaa olemassa olevia kehityssuuntia.

Prosessin fysiikan kuvaus

Irtopuumateriaalin käyttö lämmitykseen löytää käyttökohteensa pienissä kattilahuoneissa ja uuneissa. Sahanpuru tuottaa saman energian kuin saman massa- ja kosteuspitoinen puu, mutta sen säilyttäminen luonnollisessa tilassa muodostaa likaa ja pölyä. Siksi tällainen jäte puristetaan erimuotoisiksi briketeiksi.

Joillain olettamuksilla voidaan sanoa, että puu koostuu kuidusta (selluloosasta) ja sen sideaineesta - ligniinistä. Jokainen sahanpuru ja lastu säilyttää eheytensä tämän polymeerin ansiosta. Jotta yksittäisten kappaleiden välille muodostuisi vahvoja yhteyksiä, ne on myös liitettävä yhteen.

Puristusprosessin aikana sahanpuruun kohdistetaan voimakasta painetta, jonka seurauksena siitä vapautuu ligniiniä ja pitää materiaalin koossa muotissa. Tämä sidos ei tietenkään ole yhtä vahva kuin massiivipuussa, mutta se riittää, jotta syntynyt briketti ei hajoa.

Puun ligniinin määrä suhteessa kuivaan massaan riippuu puulajista:

- kuusi: 30 %;

- mänty: 27 %;

- kuusi: 27 %;

- haapa: 22 %;

- koivu: 19%.

Mitä suurempi ligniinipitoisuuden prosenttiosuus on, sitä vähemmän tarvitaan painetta sen vapauttamiseen. Siksi on helpompi valmistaa itsenäisesti sahanpurupohjaisia brikettejä kuusesta kuin koivusta.

Klassisen tuotantopuristimen lisäksi bulkkipolttoaineet Siellä on myös suulakepuristuskone. Sen työn ydin on, että ruuvin vaikutuksesta aine kulkee vähitellen kapenevan kanavan läpi.

Tämä luo erittäin korkean paineen. Tämän vaihtoehdon toteuttaminen kotona on kuitenkin monimutkaista ja vaatii erityistietoa, joten on parempi keskittyä malleihin, joissa on muotit.

Liiman käyttö

Puristetun polttoaineen teollisessa tuotannossa koneita käytetään luomaan painetta alueella 500 – 3000 atm. Jotkut valmistajat (esimerkiksi saksalainen yritys RUF) muodostavat briketin puristusyhdistelmällä 2000 atm:n voimalla. ja lämmitetään raaka-aine 150 °C:n lämpötilaan. Tällaisten tuotteiden tiheys on 1,2 kg/dm3.

Jos teet brikettipuristimen romumateriaalista omin käsin, et voi saavuttaa tällaisia ominaisuuksia. Siksi tuotteilla on varmasti pienempi tiheys ja ne ovat herkempiä murenemaan.

Kompensoi riittämätön ligniinin vapautuminen ja saavuta suurempi lujuus sahanpuru briketit mahdollista lisäämällä kolmannen osapuolen liimaa, kuten:

- Liete. Tämän sideaineen vaadittu massaosuus veteen liuotettuna on 5-10 % kokonaispainosta.

- Märkä aaltopahvi.

- Halvin veteen laimennettu tapettiliima.

Aaltopahvin tai liiman prosenttiosuus määritetään kokeellisesti, koska se riippuu sahanpurun koosta, sen kosteudesta ja muotissa syntyvästä paineesta.

Käytettyjen raaka-aineiden vaatimukset

Myös teollisuuslaitteita käytettäessä on puujätteestä vaikea saada korkealaatuisia brikettejä tai pellettejä, jos niiden paksuus on yli 4 mm. Kotitekoisten laitteiden materiaalin koon tulisi olla pienempi. Tämä johtuu alhaisemmasta paineesta ja raaka-aineen kuumenemisen puutteesta.

Ihannetapauksessa sahanpurun halkaisija ja lastun paksuus eivät saisi olla yli 2 mm. Suurin osa puujätteestä sopii näihin parametreihin.

Mutta on aikoja, jolloin raaka-aineet ovat tukkeutuneet pienillä oksilla, puulastuilla tai haalismilla (kuoren palasilla). Sitten ennen puristamista homogeenisen massan saamiseksi on suoritettava alustava valmistelu - murskaa materiaali viemällä se murskaimen läpi.

Hyvän brikettitiheyden saavuttamiseksi on vältettävä ruohon, hiekan tai maaperän tukkeutumia raaka-aineita. Maaperä-kasviperäisellä kerroksella, toisin kuin savella, ei ole supisttavia ominaisuuksia, joten puristettu tuote murenee helposti.

Sinun on myös noudatettava kuoren määrän prosenttiosuutta - se ei saa olla yli 5%. Tätä on mahdotonta mitata, mutta visuaalisesti sahanpuru, jossa on huomattava määrä haalistumista, näyttää tummemmalta. Sahanpurun tulee olla kuivaa. Lisääntynyt kosteus lisää brikettien löysyyttä ja sen ominaislämpöarvon laskua.

Voit kuivata raaka-aineet kesällä joko auringossa tai tuuletetussa tilassa. Talvella kuivaus tulisi suorittaa verannalla tai muussa kodinhoitohuoneessa, jossa on hieman positiivinen lämpötila. Voimakkaampaa haihdutusta varten voit käyttää pakkotuuletus.

Jos paine kotitekoisessa puristimessa brikettien valmistukseen sahanpurusta ei riitä vapauttamaan ligniiniä, raaka-aineita ei kuivata, vaan ne liotetaan vedessä lisäkiinnitysaineen kanssa. Tässä tapauksessa saavutetaan parempi homogeenisuus sekoituksen aikana ja ylimääräinen kosteus poistetaan tiivistyksen aikana.

Lehdistön peruselementit

Tavallisen puristimen pääelementit ovat muotti (lasi, johon bulkkiaine laitetaan), mäntä ja paineenmuodostusmekanismi. Niiden valmistaminen itse ei ole vaikeaa, sillä ne ovat tyypillisiä briketointikoneille.

Muottilaite

Lasia, johon sahanpuru tai lastut kaadetaan, kutsutaan muotiksi tai kammioksi.Briketin parametrit riippuvat sen geometriasta.

Tyypillisesti kammio on valmistettu pyöreän tai muotoillun teräsputken romuista. Männän pohja, joka menee lasiin, leikataan paksuseinäisestä (vähintään 3 mm paksuisesta) levystä.

Kun teet muottia, sinun on otettava huomioon seuraavien määrien suhde:

- muotin poikkileikkausala (s, cm2);

- mäntään kohdistettu paine (u, kgf);

- raaka-aineiden ominaispaine (p, kgf/cm2).

Nämä suuret liittyvät suhteeseen:

p=u/s

Lisäsideainetta käyttävät briketit säilyttävät muotonsa hyvin, jos ne on muodostettu yli 150 atm:n ominaispaineessa. (1 atm. ≈ 1 kgf/cm2). Männän synnyttämän voiman mahdollisuuden perusteella lasketaan kammion poikkileikkausala.

Esimerkiksi, jos on 10 tonnin hydraulinen tunkki, niin:

s < u / s = 10 000 / 150 = 67 cm2.

Tällaisiin olosuhteisiin sopii nelikulmainen profiiliputki, jonka sivupituus on 80 mm, tai pyöreä putki, jonka nimellishalkaisija on enintään 90 mm.

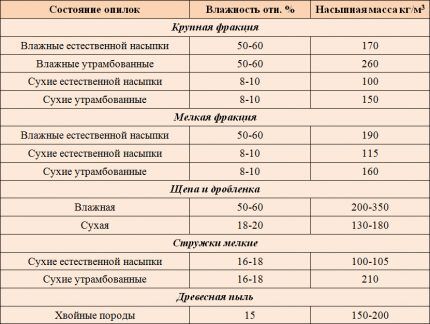

Tuloksena olevan briketin pituus (l) riippuu muotin korkeudesta (h), raaka-aineiden tiheys alkuperäisessä kuivassa (q1) ja briketoitu (q2) kunto:

l = h * (q1 /q2)

Lisäksi ensimmäisen puristuksen jälkeen voit kaataa lastut uudelleen lasiin ja toistaa menettelyn. Tällä tavalla voit tuoda tuloksena olevan tuotteen pituuden lähes puristuskammion korkeuteen.

Sahanpurun puristuksen aikana briketistä vapautuu kosteutta. Jotta se tulisi vapaasti ulos, kammio on rei'itetty pienillä, mutta usein erillään olevilla rei'illä.

Kun briketti on muodostettu, se on poistettava muotista. Jousen ja väärän pohjan käyttö, kuten Internetissä usein suositellaan, on epäkäytännöllistä. Korkea paine puristaa jousen kokonaan, joten ajan myötä sen muoto vääristyy, jolloin se menettää ominaisuuksiaan.

Siksi sinun on joko tehtävä muotin irrotettava pohja ja työnnettävä briketti ulos tai rakennettava kokoontaitettava lasi. Toisessa tapauksessa sinun on tehtävä hänelle ylimääräinen paita tangosta.

Käytettävissä olevat menetelmät paineen luomiseksi

Kotitekoiseen polttoainebrikettipuristimeen hyvin soveltuvaa painetta voidaan saavuttaa kolmella yleisellä tavalla: vivun, hydraulisen tunkin tai ruuvin avulla. Jokainen niistä on omalla tavallaan hyvä, eikä niiden toteuttaminen käytännössä ole kovin vaikeaa.

Lihasvoiman ja vipuvoiman käyttö

Yleensä vipuna käytetään metalliputkea. Sen ei pitäisi taipua ihmisen lihasvoiman vaikutuksesta. Esimerkiksi vahvistettu vesiputki, jonka halkaisija on 40 tai 50 mm ja jonka seinämän paksuus on 4 - 4,5 mm, on sopiva.

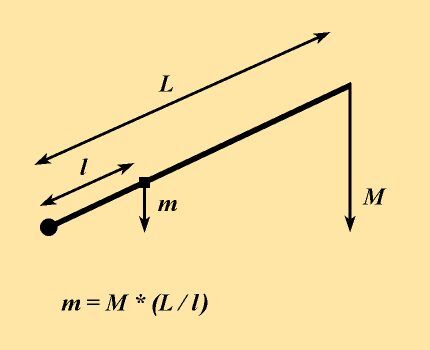

Vivun pituus ja etäisyys tukipisteestä männän liitäntään valitaan paitsi halutun paineen saavuttamisen perusteella. Toinen tärkeä parametri on männän upotussyvyys lasiin (h, cm).

Se lasketaan kaavalla:

h = R * (l / L)

Tässä R (cm) on korkeus, johon vivun pää putoaa.

On suositeltavaa tehdä rakenne siten, että männän upotussyvyys on riittävä muodostamaan briketti ilman toistuvaa puristusta materiaalin esilisäyksellä. Tämä lisää tuotantonopeutta huomattavasti.

Tarvittava männän upotussyvyys (h, cm) voidaan laskea tietäen alkukuivauksen (q1) ja briketoitu (q2) raaka-aineiden tiheys ja lasin korkeus (H):

h = H * (1 – q1 /q2)

Jos jostain syystä tapahtuu virhe (yleensä raaka-aineen alkutiheyden virheellisestä määrityksestä) ja männän upotussyvyys ei riitä antamaan tuotteelle vaadittua kovuutta, ei ole tarpeen sulattaa tuotetta. koko rakennetta.

Voit joko pienentää lasin korkeutta tai puristaa sahanpurua lisäämällä yhden briketin kahdella tai kolmella kerralla.

Hydraulisen tunkin käyttö

Voimakkaan paineen luomiseksi käytetään hydraulilaitteita, kuten tavallisia pullonnostimia. Pääsääntöisesti kotitaloudessa, jossa on auto tai muita laitteita, tällaisia hydrauliyksiköitä on saatavilla, mutta niiden kantokyky voi olla riittämätön.

Jackit ovat edullisia. Siten 30-40 tonnin malleja voidaan ostaa alle 5 tuhannella ruplasta. Ja tällaisilla indikaattoreilla on jo mahdollista saada suuren poikkileikkauksen brikettejä tai useita (3-5) tavallista kokoa kerralla.

Useiden brikettien tuottamiseksi samanaikaisesti tarvittava määrä muotteja asetetaan peräkkäin. Keskimmäisen liikkuvan rungon tulee olla vahva, jotta se ei taipu ajan myötä. Se on parasta tehdä I-palkista tai paksuseinäisestä profiiliputkesta.

Itse puristusprosessi kestää kauemmin kuin käytettäessä vipurakennetta. Tehokkaan hydraulisen tunkin käyttö mahdollistaa kuitenkin paljon suuremman ominaispaineen saavuttamisen työkappaleeseen. Briketit ovat tasaisempia ja tiheämpiä, ja niissä on jo houkutteleva ulkoasu.

Ruuvin puristusmekanismi

Käsikäyttöisen ruuvipuristimen toimintaperiaate on samanlainen kuin vipupuristimen, vain kohdistettu voima välittyy 90° kulmassa. Mitä suurempi kahvan halkaisija ja pienempi kierteen nousu, sitä suurempi on paineen kasvutekijä.

Tämä rakenne mahdollistaa myös suuremman paineen syntymisen kuin vipupohjainen kone. Sen merkittävä haittapuoli on esitettyjen vaihtoehtojen hitain toimintanopeus.

Edut sisältävät kuitenkin:

- suunnittelun yksinkertaisuus;

- mahdollisuus ostaa tällainen puristin pienellä rahalla pienin muutoksin briketointitarpeita varten;

- pieni koko.

Ruuvipuristimella työskennellessä ei pidä käyttää sitä "koko matkan", kun fyysinen voima ei enää riitä mekanismin kääntämiseen. Tässä tapauksessa henkilön kohdistama voima vaikuttaa kierteeseen toisella puolella ja toisella puolella (90°:ssa) on tuloksena olevan briketin vastusvoima. Tämä johtaa nopeaan langan kulumiseen tai katkeamiseen.

Jotta et liioittele eikä rikkoisi mekanismia, sinun on saavutettava riittävä tulos testikopioista ja joko asennettava pidike tai tehtävä merkki kierteeseen merkillä, merkitsemällä sen suurin sallittu asento.

Päätelmät ja hyödyllinen video aiheesta

Kotitekoisen vipupuristimen valmistus.Pääosien valmistus ja toimintaperiaatteen kuvaus:

Koneen suunnittelun ja itse brikettien puristusprosessin hienosäätö:

Kone useiden brikettien samanaikaiseen tuotantoon hydraulisen tunkilla:

Sahanpurubriketointikoneen valmistaminen itse ei ole vaikeaa. Voit valita paineen luomiseen vipu-, hydrauli- tai ruuviperiaatteen. Mutta meidän on muistettava, että valmistettujen tuotteiden laatu ei riipu vain kootusta mekanismista, vaan myös raaka-aineiden valmistuksesta.

Oikein asetettu prosessi auttaa tarjoamaan tilallesi laadukasta ja halpaa polttoainetta ja jopa järjestämään sen myynnin.

Haluatko puhua siitä, kuinka teit brikettejä lämmitykseen omin käsin? Onko sinulla arvokkaita suosituksia artikkelin aiheesta, jotka olet valmis jakamaan sivuston vierailijoille? Kirjoita kommentit alla olevaan lohkoon, lähetä kuvia tänne ja kysy kysymyksiä.

Laskentaperiaatteet ja kaavat (yksinkertaiset), kiitos siitä. Kuitenkin, kun olin nähnyt tarpeeksi kaikkea (ottaen huomioon, että minun ei koskaan tarvinnut tehdä mitään käsilläni), minun piti keksiä itse suunnittelemani käsipuristin ja myös toteuttaa se (omilla käsilläni), huolimatta se, että tehtävä asetettiin "sitä, mitä on saatavilla", autotallin kellarissa). Kyllä, kaikki sujui.Ja suunnittelusta tuli niin omaperäinen, että yhdessäkään videossa (ja minä katsoin ne - vau!) ei ole mitään lähellekään!!! :)) Tästä aiheesta kiinnostuneet sanovat myös, etteivät ole koskaan nähneet mitään vastaavaa ! Mutta talvella puristin täytyy viedä lopulliseen ideaan, eli lisätä mahdollisuus sekä hydrauliikkaan että pneumatiikkaan, eli ideana on universaalisuus ja maksimaalinen mukavuus, valinnanvara ja vaihtelu, lyhyesti sanottuna: - mitä tahansa rakkaat toiveet :))! Muuten: - vivussa on yksi mäntä ja yhdeksän meistiä (muovausmuotit)! , kuitenkin niin monta kuin haluat - vähintään yksi, vähintään kaksi, vähintään kuusi, vähintään yhdeksän, mutta voit saada enemmänkin, jos joku tarvitsee :)) Suunnilleen sama! Uskon, että voit piirtää patentin, mutta pienessä kodissasi (miksi se KUOLI) et halua hakea patenttia! (Olen kyllästynyt venäläisanneroihin!) Äidillä on helpompaa Venäjällä! (Venäjällä he kuitenkin käyttävät jo ideoitani, vaikka he varastivatkin asiakirjat! Ja itse BKT - laitos avattiin suurella fanfaarilla!!! Ja tämä on meidän, Novorossijasta!!!, muuten, ylikansalliset yritykset ovat jo lyöneet ja käyttäneet sitä! Mutta tämä on täysin eri alue, eikä sillä ole mitään tekemistä polttoainebrikettien kanssa. Kuitenkin minun päähäni näitä kehityskulkuja on kertynyt..., jostain syystä länsimaiset insinöörit eivät päässeet niihin,) Anteeksi yksityiskohtaisesta kommentista.